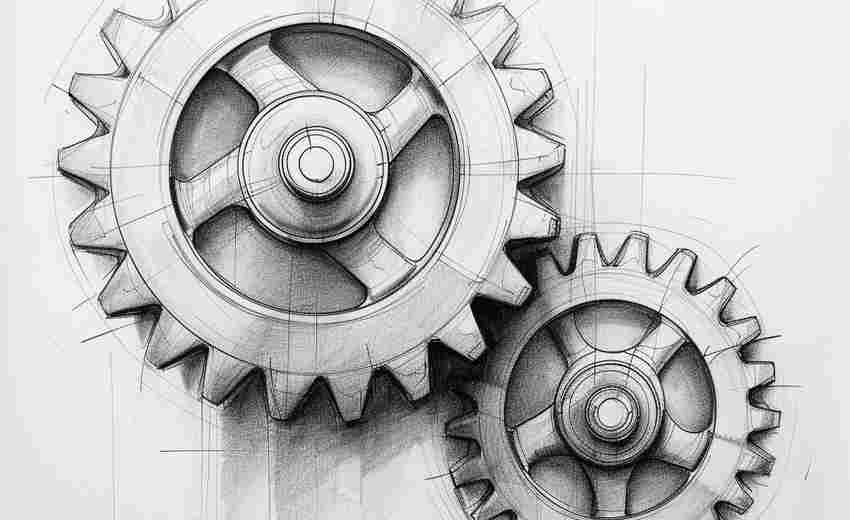

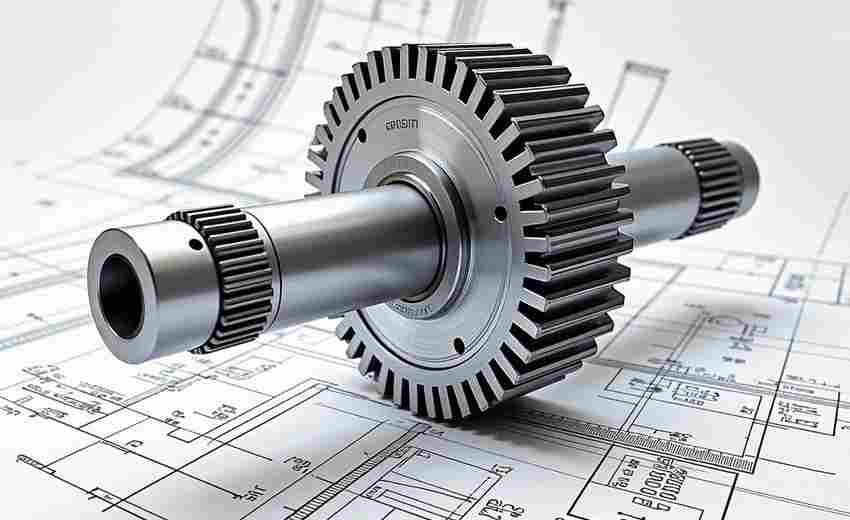

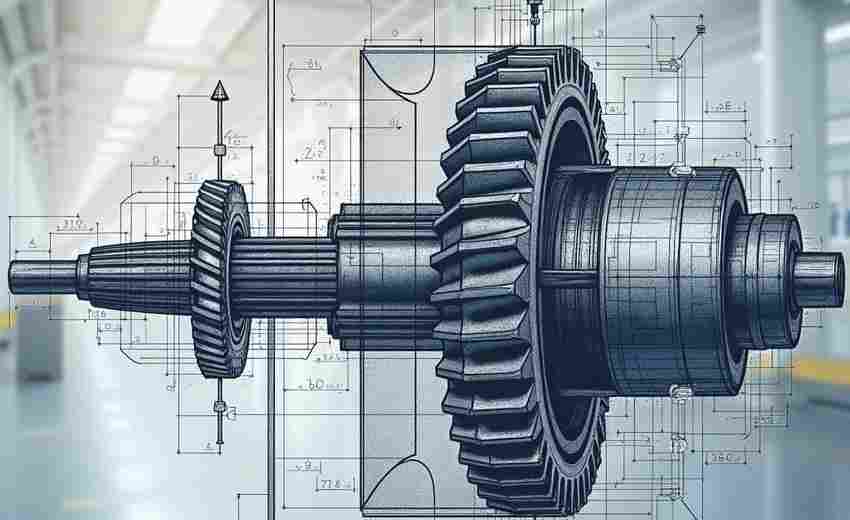

减速器设计是机械传动系统的核心环节,其关键参数的选择直接影响设备性能、寿命和可靠性。以下从设计流程中的关键参数出发,结合理论与工程实践进行解析:

一、减速比(传动比)

1. 定义与计算

减速比为输入轴与输出轴转速之比,公式:

[

i = frac{n_{输入}}{n_{输出}} = frac{z_{大齿轮}}{z_{小齿轮}}

]

总传动比需根据电动机满载转速与工作机需求转速确定,并分配到各级传动(如带传动、齿轮传动)。

2. 分配原则

二、齿轮参数

1. 模数(m)与齿数(z)

2. 螺旋角(β)与压力角(α)

三、轴与轴承参数

1. 轴设计

2. 轴承选择

四、材料与热处理

1. 齿轮材料

2. 轴材料

五、润滑与密封

1. 润滑方式

2. 密封设计

六、电动机选择

1. 功率计算

[

P_{电机} = frac{P_{工作机}}{eta_{总}} quad (eta_{总} = eta_{带} cdot eta_{齿轮}^n cdot eta_{轴承}^m})

]

需结合安全系数(1.2-1.5)选择电动机额定功率。

2. 转速匹配

优先选用高转速电动机(如Y系列1500 rpm),以减小体积和成本,但需平衡传动系统复杂度。

七、可靠性参数

1. 接触应力与弯曲应力校核

2. 疲劳寿命评估

通过S-N曲线和载荷谱预测齿轮与轴的疲劳寿命,安全系数一般取1.3-1.5。

总结与设计流程示例

1. 设计步骤:需求分析→电动机选型→传动比分配→齿轮参数计算→轴与轴承设计→润滑系统设计→仿真验证。

2. 关键优化点:平衡强度与重量、控制制造成本、提高传动效率(如采用斜齿轮降低噪音)。

通过以上参数的系统设计与校核,可确保减速器在满足功能需求的兼顾经济性和可靠性。实际设计中需结合仿真软件(如ANSYS、SolidWorks)进行动态验证。

推荐文章

高考志愿的填报与个人兴趣的关系

2025-02-09中医学VS临床医学:课程体系与职业发展的差异解析

2025-03-31高三学生有抑郁症病史是否影响普通高校录取

2025-04-15如何查看各专业的招生计划

2025-01-062025年高考平行志愿填报时间安排详解

2025-04-14学籍号的作用有哪些

2025-02-07了解高考分数线的必要性

2024-12-10高考样卷(高考样卷是官方出的吗)

2023-10-22高考志愿填报时如何评估自己的分数

2025-02-26的报考科目如何选择

2024-12-08